優秀な板金設計者が実践している加工図面の描き方

-

相対寸法ではなく絶対寸法で板金図面を作成する

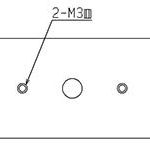

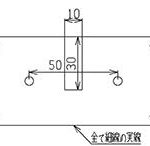

上図は、全て相対寸法で製図をした図面です。この図面では完成品検査を行う際、寸法を計算しながら作業をする必要があります。各製造工程においても、計算にかかる手間が増えてしまいます。時間コストの増大だけでなく、計算ミスが発生した場合には、品質異常を起こす原因にも繋がりかねません。

→詳細を見る

-

絶対寸法と相対寸法を上手く組み合わせて読みやすい製図を作成する

上のような指示では、計算しないと寸法が追えない、公差の累積で誤差が大きくなるといったことが発生します。計算が必要な個所は間違いや勘違いが発生しやすいため、CAD作成・加工・検査において慎重に時間をかけて行わなければならず、コストUPの要因になってしまいます。

→詳細を見る

-

曖昧な表現を使わず、寸法を正確に記入して板金図面を作成する

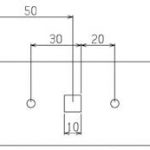

上の指示だと下穴の大きさがφ 3.1 ~ 5.5位までの解釈ができます。皿の深さについて指示がなく、皿ビスの頭が同一面なのか、少し沈ませるのか判断がつきません。又、皿ビスにも色々な種類があって「M3皿」だけでは現場の担当者は判断に困ってしまいます。設計者にとっては、担当者からの問合せによるロスが発生します。

→詳細を見る

-

穴基準や形状基準ではなく端面基準による製図作成でコストを下げる

一般的な検査器具を使って検査する部品は、部品が穴基準や形状基準で設計されていた場合、すべての寸法を計算しながら検査する必要があります。計算に必要な時間コストの増大だけでなく、計算ミスが発生した場合には、品質異常を起こす原因にも繋がりかねません。

→詳細を見る

-

設計変更の履歴を残すことによって、間違いを防いでコストを下げる

リピート品で若干の仕様変更がある場合、設計図に改定履歴や改定記号が記載されていないと、図面の読み手側で全ての寸法を確認する必要がでてきます。新規品と同じように、一からCAD で図面をおこして製造に入る必要があり、コストUPの原因になってしまいます。

→詳細を見る

-

図面枠に番地を記載することによって図面の読み取りミスを防ぐ

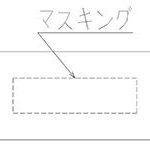

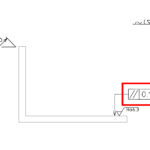

上図は図面変更の指示を行っている設計図です。もし、設計図で示されている製品の形状が複雑だった場合、図面は寸法線が多く、読みにくいはずです。上図のような図面変更の指示であれば、どの個所が変更になっているのか複雑な図面から探すのに時間がかかるだけでなく、指示自体を見落としてしまうことがあります。

→詳細を見る

-

1製品1図面を徹底することで発注ミスを防ぐ

「勝手違い/ 対称品」、「寸法違い」の製品を製造する際、図面作成の手間を省くため、一つの設計図で複数の製品指示をする場合があります。しかし、上図では「対象品」の指示を見落としやすく、正寸である「ABC‐1」は製作されるが、対称品である「ABC‐2」は製作し忘れるといった間違いを起こす要因となってしまいます。

→詳細を見る

-

隠れ線と補助線を正しく使い分ける

破線は隠れ線を意味し、破線で囲った個所の裏側を示す線です。 上の図であれば、正面からは見えない位置、つまり図面の裏側にマスキングを行うことを表します。

→詳細を見る

-

板金図面で使用する線を正しく使う(細線と太線)

図面で使用する線種には意味があって、間違った線を使ってしまうと、理解するのに時間がかかり、また、ミスを誘発する恐れがあります。上の図面だと全て細線が使われているので、切欠きなのか、角穴なのか判断がつきません。問い合わせによる無駄な時間が発生してしまいます。

→詳細を見る

-

CADの自動機能は目的にあった使い方をする

機械加工の図面をよく描いている設計者様は、CADの自動機能(工具径にあわせたRを自動的に内角に設定する)を使用することがしばしばあります。機械加工であれば製図の工数を削減することができますが、板金加工においては、必要の無い個所に無駄な加工をする指示をしている図面になってしまいます。

→詳細を見る

-

長丸穴の寸法は、「穴の中心までの寸法と穴の寸法」を指示する

上図はフライスで加工することを前提とした図面の描き方になっています。長丸穴を加工する場合、フライスを使うのであれば、「R中心までの寸法と直線部分の長さの寸法」を指示する図面が望ましいです。板金加工によって長丸穴を加工するのであれば、工程自体が異なるため、プログラムや検査で手間や工数が増えてしまいます。

→詳細を見る

-

半抜きや穴の寸法を統一してコストを下げる

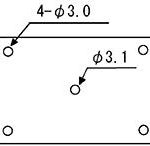

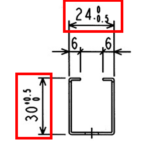

上図では、Φ3.0とΦ3.1の2種類の半抜きの寸法指示がされています。1枚の図面に複数種の寸法の半抜き指示が有る場合、使用する金型数が増え金型交換に時間がかかってしまいます。半抜きだけでなく穴についても同じで、複数種類の穴があれば金型段取りしなければならず金型の数だけ段取り工数が増えてしまいます。

→詳細を見る

-

三面図では表しにくい製品はアイソメ図で指示する

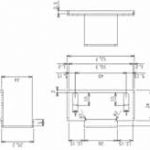

板金製品は各工程で図面を理解しながら加工を行っていく必要があります。形状が複雑で三面図だと表現しにくい製品は、各工程で理解するのに時間がかかり、加工に入るまでの段取りに時間がかかってしまいます。

→詳細を見る

-

溶接指示は外観・強度・溶接範囲を伝え、作業は現場に一任する

上図では2か所の溶接指示がありますが、外観指示がある場合、電流値を弱くして溶接を行います。2か所では溶接強度が不十分です。加工のことを深く理解して溶接指示をしなければ、指示が少なすぎたり、逆に過剰になってしまうなど不具合が生じてしまいます。

→詳細を見る

-

板厚に対して適切な数のネジ山を確保する

一般的にネジ山は薄板に対して3山確保する必要があります。しかし、中には、ネジ山が少なかったり多すぎる設計があります。上図のように板厚t=1.0 の板にM3 タップを立てる場合、ネジ山ピッチがP=0.5であるため、2山しか確保できません。規定のトルクで締め付けるとネジ山がなめてしまう可能性があります。

→詳細を見る

-

不要な表面粗さの指示を削除し、コストを下げる

板金加工の図面では、2つ山指示など表面粗さの細かな指示が記載されていることがあります。しかし、2つ山指示をすると、研磨工程が必要となりコストアップにつながります。

→詳細を見る

-

不要な平行度・平面度の指示を削除し、コストを下げる

例えば、平行度0.15以下を指示していたとします。加工工程で製品に溶接を行うと、少なからず歪みが発生します。指定の平行度を実現するために、歪みを取る作業が必要となりコストアップにつながります。

→詳細を見る

-

不要なC面の指示を削除し、コストを下げる

C面の大きさに指定がない場合、専用工具を用いて面取りを行います。一方で「C 0.5」等の面取り指示があると、フライス加工が必要となり、通常の面取り加工よりコストが高くなってしまいます。

→詳細を見る

-

不要な糸面取りの指示を削除し、コストを下げる

市場に出回っている図面の中には、レーザー加工で切断した部分に糸面取りが指示されている場合が多々あります。しかし、糸面取りを指示すると、面取り加工が増えるので、コストアップの要因となります。

→詳細を見る

-

不要なRの指示を削除し、コストを下げる

板金加工の図面では、「内R6」などRが指定がされている場合があります。しかし、Rを細かく指定すると不要なコストアップにつながる場合があります。

→詳細を見る

-

不要な個別公差を削除し、コストを下げる

上図の通り、板金加工の図面において個別公差が指定されている場合があります。こういった個別公差を指定すると、一般公差で指定した場合と比較し、大幅なコストアップにつながる場合があります。

→詳細を見る