優秀な板金設計者が実践している

加工図面の書き方

設計・開発エンジニアの皆様に向け、加工図面の書き方についてご紹介します。

是非、実際の設計時にお役立てください。

-

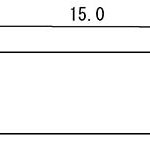

長丸穴の寸法は、「穴の中心までの寸法と穴の寸法」を指示する

上図はフライスで加工することを前提とした図面の描き方になっています。長丸穴を加工する場合、フライスを使うのであれば、「R中心までの寸法と直線部分の長さの寸法」を指示する図面が望ましいです。板金加工によって長丸穴を加工するのであれば、工程自体が異なるため、プログラムや検査で手間や工数が増えてしまいます。

→詳細を見る

-

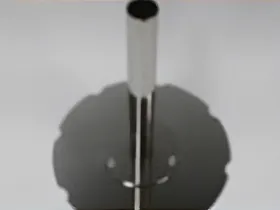

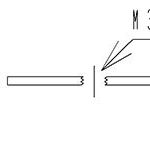

板厚に対して適切な数のネジ山を確保する

一般的にネジ山は薄板に対して3山確保する必要があります。しかし、中には、ネジ山が少なかったり多すぎる設計があります。上図のように板厚t=1.0 の板にM3 タップを立てる場合、ネジ山ピッチがP=0.5であるため、2山しか確保できません。規定のトルクで締め付けるとネジ山がなめてしまう可能性があります。

→詳細を見る

精密板金加工

VA・VEコストダウン事例

実際に当社が行ってきたコストダウン・品質向上につながる各種提案事例をまとめています。ぜひご一読ください。

精密板金加工

業界別製品事例

当社がこれまで手掛けてまいりました多数の精密板金実績をご紹介します。

精密板金職人VA提案コラム

設計・開発エンジニアの皆様に向け、精密板金にまつわる最新のコストダウン等の情報を発信しています。

是非ご確認ください。