精密板金加工

VA・VEコストダウン事例

試作板金のVE提案事例

-

(2)簡易金型(ダイレスフォーミング)の採用でコスト低減と納期短縮を行う

【Before】

プレスや板金加工で簡単な絞りを行う際でも、通常であれば金型が必要となります。この金型はパンチとダイに分かれ、合わせて10万円程度となります、小ロットの場合や試作のみ対応する場合はこのイニシャルコストが重くのしかかってきます。さらに金型の製作期間も4週間程度を要するので、短期間での製品立上げ、あるいは試作開発においては非常に不向きです。

→解決事例を見る

-

(8)大型試作板金の場合は簡易金型(ダイレスフォーミング)を採用する

【Before】

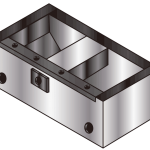

上記の写真のように、Φ200の片側2段絞りを行う場合、試作であっても正規に近い精度の高い金型を製作しなければなりません。1型で絞るためには500×400程度の大型の金型を製作する必要があり、型代が高額になってしまいます。また、それ以外に外形を抜くための金型も別途必要になります。

→解決事例を見る

-

(9)絞りと板金が複雑な小型部品は簡易金型(ダイレスフォーミング)を採用する

【Before】

上記の写真は、最大寸法7~8cmと部品が小さく、絞り加工と板金加工が繰り返し複雑に行われている製品です。試作ではプレス加工において、金型を多数(今回の事例では7個の金型が必要)製作しなけらばならずイニシャル費用がかかる要因となってしまいます。

→解決事例を見る

簡易金型(ダイレスフォーミング)によるコストダウン設計のポイント

-

(1)小ロットの場合は簡易金型(ダイレスフォーミング)を採用する

【Before】

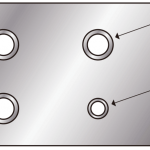

上記の写真のような丸・四角・長丸などの絞りを行う場合には、通常であれば一度金型を起こす必要があります。このような簡単な形状の絞りでも金型を起こせば50 万円程度のイニシャルコストがかかってしまう為、小ロットの製品や試作品などの場合にこれらの方法を導入することは現実的ではありません。

→解決事例を見る

-

(2)簡易金型(ダイレスフォーミング)の採用でコスト低減と納期短縮を行う

【Before】

プレスや板金加工で簡単な絞りを行う際でも、通常であれば金型が必要となります。この金型はパンチとダイに分かれ、合わせて10万円程度となります、小ロットの場合や試作のみ対応する場合はこのイニシャルコストが重くのしかかってきます。さらに金型の製作期間も4週間程度を要するので、短期間での製品立上げ、あるいは試作開発においては非常に不向きです。

→解決事例を見る

-

(3)金型代を抑えられる板厚で設計する

【Before】

製品のVA・VE、あるいはコストダウンを行う際には、その製品に最適な板厚を選択することが重要ですが、曲げ・絞りなどの加工限界も押さえておくこともコストダウンに繋がります。イニシャルコストが抑えられ、かつ短期間での立上げが可能な簡易金型(ダイレスフォーミング)で絞りを行う場合、上記のような板厚ではうまく絞りを行うことができません。

→解決事例を見る

-

(4)金型代を抑えられる絞り深さで設計を行う

【Before】

プレス金型を用いて行う絞り加工では、板厚や絞り深さや高さをあまり気にすることなく設計を行うことができます。しかし、プレス金型は製作期間も長くかかる上、物によっては●●●万円するような高価なものなので製品原価に大きな影響を与えます。

→解決事例を見る

-

(5)金型代を抑えられる寸法許容精度にて設計を行う

【Before】

精密なプレス金型を用いた絞りを行うと、±0.05と非常に高い寸法精度で加工を行なうことが可能です。ところが、絞り加工を行なう精密板金加工品においては、すべてが高精度に加工をする必要がない場合があります。従って、その都度新しいプレス金型を立ち上げるとコストも高くなる上、寸法精度の面においてもオーバースペックとなってしまいます。

→解決事例を見る

-

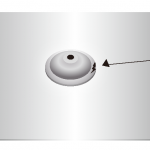

(6)切削加工品を簡易金型(ダイレスフォーミング)による絞り加工で置き換えるポイント

【Before】

切削加工を前提としている部品も、必要な機能を見極めることができれば簡易金型(ダイレスフォーミング)による精密板金製品に置き換えることで大幅なコストダウンを行うことができます。上記は、軸部分に高さが必要であることから、機械加工品を前提として設計されたものです。単純な形状であるためこのままではこれ以上コストダウンを行うことができません。

→解決事例を見る

-

(7)簡易金型(ダイレスフォーミング)による絞りと追加工によってコストダウンを行う

【Before】

精密板金製品に絞り加工を行なう際には、プレス機、ターレットパンチプレス、あるいは簡易金型(ダイレスフォーミング)を用いて行われます。しかし、板厚が厚かったり、絞りの深さが深い場合には、工法が限られます。例えば深絞りを行うケースでは、パンチとダイから構成されるプレス金型でないと絞りを行うことができず、コストも高くなってしまいます。

→解決事例を見る

-

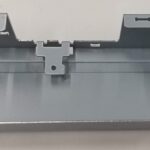

(8)大型試作板金の場合は簡易金型(ダイレスフォーミング)を採用する

【Before】

上記の写真のように、Φ200の片側2段絞りを行う場合、試作であっても正規に近い精度の高い金型を製作しなければなりません。1型で絞るためには500×400程度の大型の金型を製作する必要があり、型代が高額になってしまいます。また、それ以外に外形を抜くための金型も別途必要になります。

→解決事例を見る

-

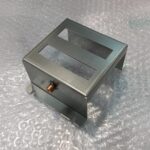

(9)絞りと板金が複雑な小型部品は簡易金型(ダイレスフォーミング)を採用する

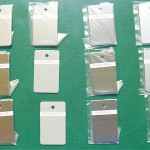

【Before】

上記の写真は、最大寸法7~8cmと部品が小さく、絞り加工と板金加工が繰り返し複雑に行われている製品です。試作ではプレス加工において、金型を多数(今回の事例では7個の金型が必要)製作しなけらばならずイニシャル費用がかかる要因となってしまいます。

→解決事例を見る

-

(10)簡易金型(ダイレスフォーミング)によって金型部材が届くのに要する時間を削減する

【Before】

上記のような製品は、これといって難しい絞り加工を行っているわけではありません。しかし、金型を使って製作した場合、部材(ダイプレート、パンチプレート、バッキングプレート、ストリッパープレートなど各種プレート、パンチ、パンチダイ)を発注する必要があり、例えば、各種プレートに関しては発注してから手元に届くのに、早くて中1日かかり、大幅な時間ロスとなってしまいます。

→解決事例を見る

-

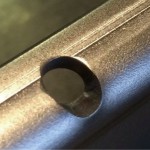

(11)大きいバーリング加工は簡易金型(ダイレスフォーミング)を採用する

【Before】

精密板金加工においてバーリング加工を行う際、バーリング金型が必要となります。標準的なサイズであれば、最低限の金型を作り置きしている場合が多く、直ぐに対応が可能です。しかし、規格にない径の場合、金型は準備していない事が多く、金型を作成する必要があるため、必要以上に納期・コストがかかってしまいます。

→解決事例を見る

-

(12)ビーディング等の加工を簡易金型(ダイレスフォーミング)で加工する

【Before】

上記の写真のような細長い絞り加工やビーディング加工を行う場合、加工部分のサイズによって金型を作製する必要があります。試作品においては途中で設計変更されることがしばしばあり、そのような場合、都度、金型を修正、もしくは作り直すといった対応が必要になります。効率が悪くコストが増大する要因となってしまいます。

→解決事例を見る

-

(13)絞りと板金が複雑な小型部品は簡易金型(ダイレスフォーミング)を採用する

【Before】

深絞りなど、難易度の高い加工は、ちょっとした製品の歪みや絞り過ぎなどによって、絞りの部分が破けてしまいます。そのようなことを防ぐために、例えば、金型の角のR部分を大きくする、表面の仕上げを変更して絞り易さを調整するといったことを行う中で最適な加工方法を探します。何度もテスト加工を重ねることが必要で、結果としてコストが増大する要因となってしまいます。

→解決事例を見る

-

(14)彫刻や刻印を簡易金型(ダイレスフォーミング)のシボリ加工にする

【Before】

彫刻の指示がある刻印は納期も長くコストも高いため、製品単価も高くなってしまいます。刻印金型を作成したとしてもやはり納期と金型費がかかり、製品単価は安くなってもイニシャル費が高くなってしまいます。

→解決事例を見る

-

板材・箱モノは、絞り加工(ダイレスフォーミング)を用いて強度向上

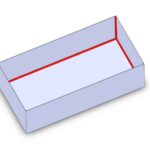

【Before】

板材や箱モノに高い強度を求める場合、部品を追加したり、接合方法・板厚の変更をすることが一般的です。しかし、そのような方法で強度を持たせると、加工コストは高くなってしまいます。 実際に当社のお客様からも、板厚による強度アップ以外に、加工コストを抑えた加工方法はないかと相談をいただきます。

→解決事例を見る

精密板金の曲げ・抜き加工におけるVA・VE 設計のポイント

-

(1)切削加工からレーザー加工への工法転換でコストダウンを行う

【Before】

単純な形状のワークほど、本当に必要な面粗度を図面に記載することがコストダウンに繋がります。上記の図面ではワークの側面の面粗度が、機械加工を前提とした▽▽(三角ふたつ)の指示が入っています。図面においてこのような指示がされていると機械加工で仕上げる以外に方法がなくなるので、コストダウンを行うにも限界が生じます。

→解決事例を見る

-

(2)ナット溶接からバーリングに変更しコストダウンを行う

【Before】

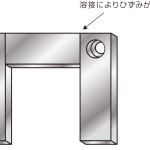

製品同士を組みつけたりする場合にボルトとナットを用いる場合があり、精密板金においてはナット自体を上記のようにステンレスの板などに溶接することがあります。ナットを溶接すると強度を向上させることができますが、溶接による手間が掛かる上、部品管理コストも必要となり、ナット溶接を採用するにあたっては本当に必要かを十分吟味しなければなりません。

→解決事例を見る

-

(3)バーリング加工と板金曲げ加工の併用でコストダウンを行う

【Before】

別部品との組みつけの兼ね合いで、ある程度のクリアランスを設けてネジ止めしなければならない精密板金製品を製作する場合は、上記のような上部にタップを設けたボスを製作し、溶接するケースがあります。このような形状であれば非常に堅牢に製作することができますが、部品の製作にあたって切削加工が必要な上に溶接の手間がかかるので、コストが高くなってしまいます。

→解決事例を見る

-

(4)リブ出しは曲げ加工 と板金同時に行えるよう設計する

【Before】

曲げ加工を行なうプレスブレーキの金型は、一般的には直線の曲げ加工(直角曲げ)しか行えません。そのため、加工品にリブ出しが必要な場合は、一度プレスブレーキで曲げ加工を行なった後、追加工を行なう必要があります。曲げ加工とリブ出しが2 回に分かれてしまうと、段取り替えなどの工数が増加し、最終的にはコストアップに繋がってしまいます。

→解決事例を見る

-

(5)Z曲げの限界値を考慮した上で設計を行う

【Before】

精密板金において、ステンレスやアルミなどの板を曲げる際(曲げ加工)には、板厚によって曲げの限界寸法が存在し、板厚が厚くなればなるほど曲げR を大きく取らないと曲げられなかったり割れが生じてしまいます。例えば、上記のような寸法で設計を行うと、通常の曲げ加工を行なうことができず、特型や溶接などコストの高い工法を採用しなければならなくなります。

→解決事例を見る

-

(6)板金曲げ加工を行なう付近のキリ穴は変形に注意する

【Before】

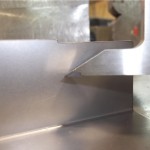

プレスブレーキなどの曲げ加工を行なう際には、曲げの近くにある穴が曲げ加工によって変形しないかを十分注意して設計することが必要です。上記の写真はもともと穴が空いている板に曲げ加工を行なったものですが、曲げによって穴が変形してしまいました。

→解決事例を見る

-

(7)アングル材を使用せず板金曲げ加工品の採用でコストダウンを行う

【Before】

製缶板金や精密板金、あるいは機器の組立品において市場に流通している規格品を採用することが基本的にコストダウンに繋がります。しかし標準品に対して追加工を行う必要がある場合にはコストが上昇してしまう場合があります。例えば上記のようなアングル材を購入し、キリ穴加工を行なった場合には、手間がかかるのでほとんどケースでコストアップしてしまいます。

→解決事例を見る

-

(8)タップ径を統一し段取り削減によるコストダウンを行う

【Before】

加工によるコストを抑えるためには、より同一の工具で加工できるように設計を行い、段取り替えを少なくするように設計することが望まれます。上記の図面では、M5 のタップが3 つ、M4 のタップが1 つとなっています。この場合、タップ径が異なるので、その都度工具を変更する、あるいは別のボール盤を使用するなどの段取り替えが必要となり、コストアップの原因となります。

→解決事例を見る

-

(9)位置決め用のWD 形状の穴は長丸穴に変更してコストを下げる

【Before】

位置決め用の穴がWD形状で指定されている場合、サイズの合う金型を保有している板金工場はほとんどといっていいほどありません。公差によっては、レーザーやワイヤーを使って加工しなければならず、コストアップの要因となってしまいます。

→解決事例を見る

-

(10)曲げが必要なアルミ板金は、曲げRを考慮して設計する

【Before】

アルミは、鉄やステンレスなどと違い、曲げによる割れが発生しやすい製品です。この傾向は板厚が厚くなればなるほど顕著になり、アルミの中でも割れが発生しやすい材質があるなど、様々なケースがあります。もしアルミを使用した精密板金を設計する際に、曲げ加工を行う分の内角を、鉄やステンレスのように90度や鋭角で設計をしてしまうと、そもそも精密板金の製品として成り立たなくなってしまいます。

→解決事例を見る

-

プレス加工から板金加工への工法転換によりコストダウンを行う

【Before】

上記画像のような製品は、プレス加工により製作される場合があります。プレス加工は、高度な精度に対応できる加工方法であり、ロット数が多い場合に最適な加工方法といえます。しかし、ロットが少ない場合は、型費用等を考慮すると加工コストが高くなってしまいます。

→解決事例を見る

-

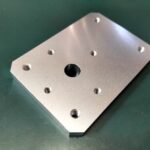

『鋳物+フライス加工』から『板金加工』への工法転換により、コストダウンを行う

【Before】

上記画像の製品は、アルミ鋳物へのフライス加工により製作されておりました。当工法は、数量が多い場合に最適な加工方法です。また、当工法では、型が必要となり、型製作のみで2か月の期間を要する場合があります。そのため、ロット数が少ない場合や製作を急いでいる場合、この加工方法を選定することは適切とはいえません。

→解決事例を見る

精密板金の組立・溶接におけるVA・VE 設計のポイント

-

(1)切削加工から曲げ・溶接加工への工法変換でコストダウンを行う

【Before】

上記は真鍮を使った削り出し品です。真空に近い状態にまで引っ張ること、および強度的な問題からこれまでは真鍮のソリッドから削りだす、いわゆる機械加工品にて設計・製作を行っていました。切削加工は精密な加工ができる反面、余分な材料を購入しなければならない上に加工コストが高くなるので、コストダウンを行う際にも限界があります。

→解決事例を見る

-

(2)ハーフシャー(ダボ)を採用し位置決め時間を低減する

【Before】

精密板金においてスポット溶接を行う際や、あるいは溶接部品を取り付ける際、通常のケースでは位置決めを行う際にケガキを行ないます。しかし、組み立てる部品点数が多くなると、ケガキ自体の作業に時間を要してしまう上に、ケガキ線にしっかりと合わせる作業にも時間がかかってしまうので、コストアップにつながってしまいます。

→解決事例を見る

-

(3)精密板金の信頼性を上げるための板厚と溶接のポイント

【Before】

精密板金において溶接を行う際、板厚が厚い場合は大きな問題になりませんが、例えばステンレスなどひずみやすい材質で、かつ薄板を溶接する場合は1mm 未満の厚さになるとTIG 溶接では高い溶接技術を必要とされ、さらに熱による歪みが顕著になり、状況によっては溶接による穴が空くことがあります。

→解決事例を見る

-

(4)溶接付近の穴ピッチは寸法公差を緩和する

【Before】

上記のようなフレーム同士を溶接する場合においては、溶接の熱によって発生するひずみや収縮を考慮して設計を行い、寸法公差を入れる必要があります。例えば溶接を行うフレームにキリ孔が設けられており、この穴ピッチが± 0.1 mmだったとすると、溶接の熱によって発生するひずみ・収縮によって公差を達成することが困難となり、コストアップに繋がってしまいます。

→解決事例を見る

-

(5)強度が問題ない場合は不必要に溶接しない

【Before】

上記のような箱形状の精密板金を設計・製作する際に、四隅すべてに溶接の指示がされることがあります。すべての部分に溶接を行うことでその製品自体の強度は高くなりますが、かえって溶接による手間がかかったり、あるいは溶接によるひずみをとる作業が増えたりするので、本当にその溶接が必要なのか否かを十分に検討しておく必要があります。

→解決事例を見る

-

(6)精密板金におけるR 仕上げは「溶接R 仕上げ」を採用する

【Before】

精密板金でカバーなどの製作を行う場合、上記のような設計を行うと部品点数も増える上、加工に際しても曲げ工程に加えて溶接も2 箇所必要となり非常に手間がかかります。さらに、溶接部分が多くなることから、溶接の熱によるひずみも発生するので、特にひずみやすいステンレスやアルミの板ではひずみ取りや仕上げ工程に時間とコストがかかってしまいます。

→解決事例を見る

-

(7)溶接からリベット構造へ変換しサビ発生を防止する

【Before】

製缶板金におけるフレームのような製品や、あるいは精密板金でも、部品同士を固定する場合はその方法として溶接が採用されます。しかし、TIG 溶接やスポット溶接などは溶接の熱によってステンレスなどのフレームや板にひずみが発生する上、処理を行わないと上記の写真のようなサビが発生することがあります。

→解決事例を見る

-

(8)TIG 溶接からスポット溶接に変更しコストダウンを行う

【Before】

精密板金において、上記のようにステンレスの板同士を溶接する場合には通常TIG 溶接を行います。しかし、TIG 溶接を行う際には溶接の手間と仕上げに工数がかかり。コストアップの要因となってしまいます。さらに、2mm 以上の板厚であればあまり問題になりませんが、1mm 以下の薄物の溶接になると、作業者の技量によっては穴あきなどの不具合が発生することがあります。

→解決事例を見る

-

(9)スポット溶接を活用しコストダウンを行う

【Before】

箱形状のものを使った精密板金加工を行なう場合、上記のようなコの字を溶接するように設計すると、溶接の手間がかかる上、熱によってひずみが生じます。具体的には、溶接を行った裏面にひずみが生じ、表面が膨らんでしまいます。外観を重視するような医療機器や食品機械などの精密板金製品では、溶接の手間がかかる上に外観が損なわれてしまいます。

→解決事例を見る

-

(10)スポット溶接で溶接できるよう構造設計を行う

【Before】

水や油などを受けるパンなどを精密板金で製作する場合は、溶接方法の検討はもちろん、どのような部品で構成すれば一番水漏れが起こらないかの構造を検討する必要があります。上記のような構造で設計を行い溶接をしてしまうと、歪みが大きくなり、かつ修正が困難になります。水漏れ不可といった機器では溶接部から漏れが起こる可能性も否定できず、採用すべてきではありません。

→解決事例を見る

-

(11)スポット溶接は適正なピッチ幅を確保する

【Before】

TIG 溶接などの溶接よりも作業時間が短縮でき、さらに見た目も綺麗に仕上がるスポット溶接は、TIG 溶接に比較すると多少強度が落ちます。そのため、スポット溶接を採用する際には、精密板金製品の強度を向上させるためにスポット溶接の位置を図面上で指示されることがありますが、スポット溶接の間隔があまり狭すぎると分流が発生し溶接を行うことができなくなります。

→解決事例を見る

-

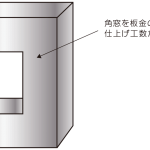

(12)角窓を溶接する際にはアングル材を使用する

【Before】

精密板金の設計・製作において、コストダウンを行う上でまず見直すべきは、いかに溶接を少なくするか、ということです。たとえば上記のような角窓形状を板金で製作する場合は、角窓部をすべて溶接しなければなりません。その結果、ひずみが生じてしまいひずみ取りと仕上げ工数が多くかかってしまうので、作業時間が増大し結果的にコストが高くなってしまいます。

→解決事例を見る

-

(13)ハンダ・ロウ付けを採用しピンホールの発生を防止する

【Before】

板厚が1mm以下の薄い材料は、溶接を行うと穴が空いてしまうことがあります。仮に、穴を空けることなく溶接ができたとしても、形状によってはピンホールが発生してしまいます。また、SECC(電気亜鉛メッキ鋼板)などのような材料は亜鉛が気化して穴が空き、ピンホールが発生しやすいです。このような場合、液漏れ・空気漏れが不可であれば、不具合となってしまいます。

→解決事例を見る

-

(14)溶接から接着に変更し外観の向上とコストダウンを行う

【Before】

ヘアライン加工されたステンレス材のカバー等に、スタッドなどの部品を結合する場合、溶接を指示されることがあります。しかし、ステンレス材のカバーは板厚が薄く、溶接を行うと必ずと言っていいほど装飾面の変形や変色が発生します。仕上げに時間がかかり、コストアップしてしまいます。

→解決事例を見る

-

(15)溶接からリベットに変更することで溶接歪みを解決する

【Before】

精密板金において部品と部品を締結する、あるいは組み立てる場合によくある方法として溶接があります。一口に溶接と言ってもいわゆるアーク溶接からスポット溶接まで様々なものがありますが、いずれに方法でも熱を加えるという点からみると、歪みはどうしても生じてしまいます。特に、アルミのような溶接による歪みが発生しやすい材質は、TIG溶接などを行うと歪みが生じてしまいます。

→解決事例を見る

-

溶接加工から曲げ加工への変更によるコストダウン

【Before】

2枚のステンレス材を組み立てる場合に溶接が採用される場合があります。この溶接するステンレス材の板厚が薄い場合は溶接を行うと必ずと言っていいほど、変形や変色が発生します。結果的に仕上げ加工に時間がかかりコストアップにつながります。

→解決事例を見る

-

コーキングを活用して溶接箇所を減らし、歪みの発生を抑える

【Before】

ステンレス材のカバー等を製作する場合、全周溶接が指示される場合があります。しかし、ステンレス材のカバー等は、板厚が薄く、溶接を行うと、高確率で歪みや変色が発生します。その結果、仕上げに時間がかかり、コストアップに直結します。

→解決事例を見る

-

『鋳物+フライス加工』から『板金加工』への工法転換により、コストダウンを行う

【Before】

上記画像の製品は、アルミ鋳物へのフライス加工により製作されておりました。当工法は、数量が多い場合に最適な加工方法です。また、当工法では、型が必要となり、型製作のみで2か月の期間を要する場合があります。そのため、ロット数が少ない場合や製作を急いでいる場合、この加工方法を選定することは適切とはいえません。

→解決事例を見る

-

リブ溶接で補強する箇所を、三角リブにより代用しコストダウン

【Before】

筐体やカバー、架台の製作おいてTigやMig、ファイバーレーザなどの溶接加工を必要とする製品は多くあります。その中でも高い強度を求められる製品の場合は、一般的にリブ溶接が用いられます。 リブ溶接による接合は、強度を持たせるための接合方法の一つですが、その他の接合方法と比較しても加工コストは高くなってしまいます。 当社のお客様からも、接合コストを上げずに、強度を持たせる加工方法はないか、と相談をいただきます。

→解決事例を見る

精密板金の設計における材料・規格・表面処理選定のポイント

-

(1)板厚はなるべく同じ厚さのものを採用する

【Before】

ステンレスやアルミなどを用いた精密板金を設計する際には、なるべく同じ厚さのもので統一して設計することがコストダウンに繋がります。上記のようなサイズのステンレスの板が必要で、板厚が2種類ある場合は、購入するステンレスの板を2 種類購入しなければならないので、仕入れコストが高くなります。さらに余分な材料まで購入することになりムダが生じてしまいます。 また、溶接を行う場合においては、特にこの板厚の違いには気をつける必要があります。一般的に薄い板の方が熱が早く伝わるため、板厚が違うと溶接不具合が発生する確率も高くなってしまいます。

→解決事例を見る

-

(2)定尺を考慮した設計でコストダウンを行う

【Before】

ステンレスや鉄などの板材は定尺と呼ばれる決まった寸法があり、市場では基本的にはそれが元となり流通しています。たとえばステンレスを使った精密板金の製品を設計する場合、ステンレスはメーター板という1m ごとに市場で流通しているので、展開寸法が1,000 × 900 と950× 900 では1,000 × 900 の方が材料費が倍になってしまいます。

→解決事例を見る

-

(3)流通性の高い材料、板厚の使用でコストダウンを行う

【Before】

機器を設計するにあたっては、求められる機能から材料を選択することが必要ですが、品質・機能とコストのバランスを取る場合には、材料のコストや入手性も考慮した上で選定を行わないとスムーズな立上げや量産を行なうことができません。例えば、チタンで精密板金の製品を製作すれば耐食性も高く軽量なので機能としては十分ですが、流通性が低く、コストも高くなります。

→解決事例を見る

-

(4)パイプは市場で流通している既成のサイズを活用する

【Before】

精密板金においては、市場に流通している規格品をうまく活用することで納期短縮とコスト削減に繋げることができます。例えば上記のようにパイプ形状の物を使用する場合、市場に流通していない太さのもので設計を行うと、ステンレスなどの板から三本ロールなどで曲げ加工を行なった上で溶接をしなければなりませんので、溶接の手間とコストがかかってしまいます。

→解決事例を見る

-

(5)目的とコストを勘案して表面処理方法を選択する

【Before】

鉄などの材質を使って精密板金の筐体製作する場合、防錆や外観向上を目的として塗装する場合が多くありますが、この塗装をどのように行うかによっても大きくコストが左右されます。例えば上記のように、精密板金で製作した筐体の外側に加えて内部まで塗装するような「全面塗装」を行うと、単純に塗装工程が倍になり、コストが割高になります。

→解決事例を見る

-

(6)塗装範囲を明確にしコストダウンを行う

【Before】

鉄などの材質を使って精密板金の筐体製作する場合、防錆や外観向上を目的として塗装する場合が多くありますが、この塗装をどのように行うかによっても大きくコストが左右されます。例えば上記のように、精密板金で製作した筐体の外側に加えて内部まで塗装するような「全面塗装」を行うと、単純に塗装工程が倍になり、コストが割高になります。

→解決事例を見る

-

(7)レザーサテンを採用し傷による歩留まり低下を回避する

【Before】

鉄系の素材を使用した精密板金を製作する際、外観を重視して塗装を施される場合があります。この塗装においても表面に光沢のあるもの、マットな仕上がりになるものなど様々な種類がありますが、通常の塗装方法であれば製品の出荷・梱包時、あるいは取扱い時に少しでも接触するとキズが入ったり異物が目立ちやすくなります。

→解決事例を見る

-

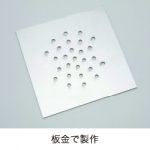

(8)パンチングメタルは市場で流通している既成のサイズを活用する

【Before】

規格表に無い、もしくは有ってもあまり流通していないパンチングメタルを使用する場合は、メーカーに依頼して特別に対応してもらう必要があります。メーカー品は値段も高く納期がかかります。また、1ロット500kg 以上を求められることもあり、 1、2枚といった小ロットでの対応はしてもらえません。穴が近すぎる・小さすぎるといったような要求が難しい場合も断られることがあります。

→解決事例を見る

-

アルミに化成処理を行うことより、傷を防ぎ、防錆性を向上させる

【Before】

アルミは軽量であり、加工性が高いことからあらゆる精密板金加工品で使用されています。その反面、アルミは非常に傷がつきやすいといった欠点もございます。実際に、当事例ではお客様よりアルミ製品への傷を防止したいとご相談がありました。さらに、RoHS指令への対応をご要望でした。

→解決事例を見る

-

SUS304からZAM材に材質変更しコストダウン

【Before】

精密板金で使用される主な材料のステンレス、アルミ、鉄などは、材料価格が高騰しています。 その中でも、特にステンレスの材料価格は2年前と比較すると、2倍近くまで上昇しています。 そのため、ステンレスの材料価格の高騰対策として、このSUS304の代替となる材質を上手に活用し、材料費の削減を図ることが非常に重要となります。

→解決事例を見る

-

SUS304からSUS430に材質変更しコストダウン

【Before】

精密板金で使用される主な材料のステンレス、アルミ、鉄などは、材料価格が高騰しています。 その中でも、特にステンレスの材料価格は2年前と比較すると、2倍近くまで上昇しています。 そのため、ステンレスの材料価格の高騰対策として、このSUS304の代替となる材質を上手に活用し、材料費の削減を図ることが非常に重要となります。

→解決事例を見る