(7)アングル材を使用せず板金曲げ加工品の採用でコストダウンを行う

アングル材標準品に穴明けを行なうとコストアップになる。

製缶板金や精密板金、あるいは機器の組立品において市場に流通している規格品を採用することが基本的にコストダウンに繋がります。しかし標準品に対して追加工を行う必要がある場合にはコストが上昇してしまう場合があります。例えば上記のようなアングル材を購入し、キリ穴加工を行なった場合には、手間がかかるのでほとんどケースでコストアップしてしまいます。

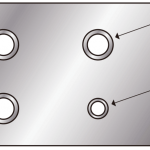

レーザー加工で穴を開けた板材を曲げるほうが、コストダウンにつながるケースがある。

アングル材にキリ穴加工を行なうのであれば、ステンレスなどの板金から抜き・曲げを行ってアングルを製作するほうが強度さえ問題なければ安く製作することができます。上記のようなケースだと、材料の切り出しと穴明けはレーザー加工機によって行い、その後プレスブレーキにて曲げ加工を行なうだけで簡単に製作でき、コストも安く比較的早く作ることができます。

その他関連するコストダウン事例

-

(1)切削加工からレーザー加工への工法転換でコストダウンを行う

【Before】

単純な形状のワークほど、本当に必要な面粗度を図面に記載することがコストダウンに繋がります。上記の図面ではワークの側面の面粗度が、機械加工を前提とした▽▽(三角ふたつ)の指示が入っています。図面においてこのような指示がされていると機械加工で仕上げる以外に方法がなくなるので、コストダウンを行うにも限界が生じます。

→解決事例を見る

-

(2)ナット溶接からバーリングに変更しコストダウンを行う

【Before】

製品同士を組みつけたりする場合にボルトとナットを用いる場合があり、精密板金においてはナット自体を上記のようにステンレスの板などに溶接することがあります。ナットを溶接すると強度を向上させることができますが、溶接による手間が掛かる上、部品管理コストも必要となり、ナット溶接を採用するにあたっては本当に必要かを十分吟味しなければなりません。

→解決事例を見る

-

(3)バーリング加工と板金曲げ加工の併用でコストダウンを行う

【Before】

別部品との組みつけの兼ね合いで、ある程度のクリアランスを設けてネジ止めしなければならない精密板金製品を製作する場合は、上記のような上部にタップを設けたボスを製作し、溶接するケースがあります。このような形状であれば非常に堅牢に製作することができますが、部品の製作にあたって切削加工が必要な上に溶接の手間がかかるので、コストが高くなってしまいます。

→解決事例を見る

-

(4)リブ出しは曲げ加工 と板金同時に行えるよう設計する

【Before】

曲げ加工を行なうプレスブレーキの金型は、一般的には直線の曲げ加工(直角曲げ)しか行えません。そのため、加工品にリブ出しが必要な場合は、一度プレスブレーキで曲げ加工を行なった後、追加工を行なう必要があります。曲げ加工とリブ出しが2 回に分かれてしまうと、段取り替えなどの工数が増加し、最終的にはコストアップに繋がってしまいます。

→解決事例を見る

-

(5)Z曲げの限界値を考慮した上で設計を行う

【Before】

精密板金において、ステンレスやアルミなどの板を曲げる際(曲げ加工)には、板厚によって曲げの限界寸法が存在し、板厚が厚くなればなるほど曲げR を大きく取らないと曲げられなかったり割れが生じてしまいます。例えば、上記のような寸法で設計を行うと、通常の曲げ加工を行なうことができず、特型や溶接などコストの高い工法を採用しなければならなくなります。

→解決事例を見る

-

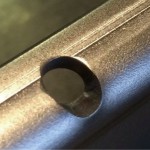

(6)板金曲げ加工を行なう付近のキリ穴は変形に注意する

【Before】

プレスブレーキなどの曲げ加工を行なう際には、曲げの近くにある穴が曲げ加工によって変形しないかを十分注意して設計することが必要です。上記の写真はもともと穴が空いている板に曲げ加工を行なったものですが、曲げによって穴が変形してしまいました。

→解決事例を見る

-

(7)アングル材を使用せず板金曲げ加工品の採用でコストダウンを行う

【Before】

製缶板金や精密板金、あるいは機器の組立品において市場に流通している規格品を採用することが基本的にコストダウンに繋がります。しかし標準品に対して追加工を行う必要がある場合にはコストが上昇してしまう場合があります。例えば上記のようなアングル材を購入し、キリ穴加工を行なった場合には、手間がかかるのでほとんどケースでコストアップしてしまいます。

→解決事例を見る

-

(8)タップ径を統一し段取り削減によるコストダウンを行う

【Before】

加工によるコストを抑えるためには、より同一の工具で加工できるように設計を行い、段取り替えを少なくするように設計することが望まれます。上記の図面では、M5 のタップが3 つ、M4 のタップが1 つとなっています。この場合、タップ径が異なるので、その都度工具を変更する、あるいは別のボール盤を使用するなどの段取り替えが必要となり、コストアップの原因となります。

→解決事例を見る

-

(9)位置決め用のWD 形状の穴は長丸穴に変更してコストを下げる

【Before】

位置決め用の穴がWD形状で指定されている場合、サイズの合う金型を保有している板金工場はほとんどといっていいほどありません。公差によっては、レーザーやワイヤーを使って加工しなければならず、コストアップの要因となってしまいます。

→解決事例を見る

-

(10)曲げが必要なアルミ板金は、曲げRを考慮して設計する

【Before】

アルミは、鉄やステンレスなどと違い、曲げによる割れが発生しやすい製品です。この傾向は板厚が厚くなればなるほど顕著になり、アルミの中でも割れが発生しやすい材質があるなど、様々なケースがあります。もしアルミを使用した精密板金を設計する際に、曲げ加工を行う分の内角を、鉄やステンレスのように90度や鋭角で設計をしてしまうと、そもそも精密板金の製品として成り立たなくなってしまいます。

→解決事例を見る

-

プレス加工から板金加工への工法転換によりコストダウンを行う

【Before】

上記画像のような製品は、プレス加工により製作される場合があります。プレス加工は、高度な精度に対応できる加工方法であり、ロット数が多い場合に最適な加工方法といえます。しかし、ロットが少ない場合は、型費用等を考慮すると加工コストが高くなってしまいます。

→解決事例を見る

-

『鋳物+フライス加工』から『板金加工』への工法転換により、コストダウンを行う

【Before】

上記画像の製品は、アルミ鋳物へのフライス加工により製作されておりました。当工法は、数量が多い場合に最適な加工方法です。また、当工法では、型が必要となり、型製作のみで2か月の期間を要する場合があります。そのため、ロット数が少ない場合や製作を急いでいる場合、この加工方法を選定することは適切とはいえません。

→解決事例を見る