(14)彫刻や刻印を簡易金型(ダイレスフォーミング)のシボリ加工にする

彫刻の指示がある刻印は納期も長くコストも高いため、製品単価も高くなってしまいます。刻印金型を作成したとしてもやはり納期と金型費がかかり、製品単価は安くなってもイニシャル費が高くなってしまいます。

その他関連するコストダウン事例

-

(1)小ロットの場合は簡易金型(ダイレスフォーミング)を採用する

【Before】

上記の写真のような丸・四角・長丸などの絞りを行う場合には、通常であれば一度金型を起こす必要があります。このような簡単な形状の絞りでも金型を起こせば50 万円程度のイニシャルコストがかかってしまう為、小ロットの製品や試作品などの場合にこれらの方法を導入することは現実的ではありません。

→解決事例を見る

-

(2)簡易金型(ダイレスフォーミング)の採用でコスト低減と納期短縮を行う

【Before】

プレスや板金加工で簡単な絞りを行う際でも、通常であれば金型が必要となります。この金型はパンチとダイに分かれ、合わせて10万円程度となります、小ロットの場合や試作のみ対応する場合はこのイニシャルコストが重くのしかかってきます。さらに金型の製作期間も4週間程度を要するので、短期間での製品立上げ、あるいは試作開発においては非常に不向きです。

→解決事例を見る

-

(3)金型代を抑えられる板厚で設計する

【Before】

製品のVA・VE、あるいはコストダウンを行う際には、その製品に最適な板厚を選択することが重要ですが、曲げ・絞りなどの加工限界も押さえておくこともコストダウンに繋がります。イニシャルコストが抑えられ、かつ短期間での立上げが可能な簡易金型(ダイレスフォーミング)で絞りを行う場合、上記のような板厚ではうまく絞りを行うことができません。

→解決事例を見る

-

(4)金型代を抑えられる絞り深さで設計を行う

【Before】

プレス金型を用いて行う絞り加工では、板厚や絞り深さや高さをあまり気にすることなく設計を行うことができます。しかし、プレス金型は製作期間も長くかかる上、物によっては●●●万円するような高価なものなので製品原価に大きな影響を与えます。

→解決事例を見る

-

(5)金型代を抑えられる寸法許容精度にて設計を行う

【Before】

精密なプレス金型を用いた絞りを行うと、±0.05と非常に高い寸法精度で加工を行なうことが可能です。ところが、絞り加工を行なう精密板金加工品においては、すべてが高精度に加工をする必要がない場合があります。従って、その都度新しいプレス金型を立ち上げるとコストも高くなる上、寸法精度の面においてもオーバースペックとなってしまいます。

→解決事例を見る

-

(6)切削加工品を簡易金型(ダイレスフォーミング)による絞り加工で置き換えるポイント

【Before】

切削加工を前提としている部品も、必要な機能を見極めることができれば簡易金型(ダイレスフォーミング)による精密板金製品に置き換えることで大幅なコストダウンを行うことができます。上記は、軸部分に高さが必要であることから、機械加工品を前提として設計されたものです。単純な形状であるためこのままではこれ以上コストダウンを行うことができません。

→解決事例を見る

-

(7)簡易金型(ダイレスフォーミング)による絞りと追加工によってコストダウンを行う

【Before】

精密板金製品に絞り加工を行なう際には、プレス機、ターレットパンチプレス、あるいは簡易金型(ダイレスフォーミング)を用いて行われます。しかし、板厚が厚かったり、絞りの深さが深い場合には、工法が限られます。例えば深絞りを行うケースでは、パンチとダイから構成されるプレス金型でないと絞りを行うことができず、コストも高くなってしまいます。

→解決事例を見る

-

(8)大型試作板金の場合は簡易金型(ダイレスフォーミング)を採用する

【Before】

上記の写真のように、Φ200の片側2段絞りを行う場合、試作であっても正規に近い精度の高い金型を製作しなければなりません。1型で絞るためには500×400程度の大型の金型を製作する必要があり、型代が高額になってしまいます。また、それ以外に外形を抜くための金型も別途必要になります。

→解決事例を見る

-

(9)絞りと板金が複雑な小型部品は簡易金型(ダイレスフォーミング)を採用する

【Before】

上記の写真は、最大寸法7~8cmと部品が小さく、絞り加工と板金加工が繰り返し複雑に行われている製品です。試作ではプレス加工において、金型を多数(今回の事例では7個の金型が必要)製作しなけらばならずイニシャル費用がかかる要因となってしまいます。

→解決事例を見る

-

(10)簡易金型(ダイレスフォーミング)によって金型部材が届くのに要する時間を削減する

【Before】

上記のような製品は、これといって難しい絞り加工を行っているわけではありません。しかし、金型を使って製作した場合、部材(ダイプレート、パンチプレート、バッキングプレート、ストリッパープレートなど各種プレート、パンチ、パンチダイ)を発注する必要があり、例えば、各種プレートに関しては発注してから手元に届くのに、早くて中1日かかり、大幅な時間ロスとなってしまいます。

→解決事例を見る

-

(11)大きいバーリング加工は簡易金型(ダイレスフォーミング)を採用する

【Before】

精密板金加工においてバーリング加工を行う際、バーリング金型が必要となります。標準的なサイズであれば、最低限の金型を作り置きしている場合が多く、直ぐに対応が可能です。しかし、規格にない径の場合、金型は準備していない事が多く、金型を作成する必要があるため、必要以上に納期・コストがかかってしまいます。

→解決事例を見る

-

(12)ビーディング等の加工を簡易金型(ダイレスフォーミング)で加工する

【Before】

上記の写真のような細長い絞り加工やビーディング加工を行う場合、加工部分のサイズによって金型を作製する必要があります。試作品においては途中で設計変更されることがしばしばあり、そのような場合、都度、金型を修正、もしくは作り直すといった対応が必要になります。効率が悪くコストが増大する要因となってしまいます。

→解決事例を見る

-

(13)絞りと板金が複雑な小型部品は簡易金型(ダイレスフォーミング)を採用する

【Before】

深絞りなど、難易度の高い加工は、ちょっとした製品の歪みや絞り過ぎなどによって、絞りの部分が破けてしまいます。そのようなことを防ぐために、例えば、金型の角のR部分を大きくする、表面の仕上げを変更して絞り易さを調整するといったことを行う中で最適な加工方法を探します。何度もテスト加工を重ねることが必要で、結果としてコストが増大する要因となってしまいます。

→解決事例を見る

-

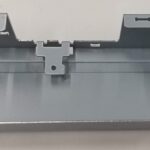

(14)彫刻や刻印を簡易金型(ダイレスフォーミング)のシボリ加工にする

【Before】

彫刻の指示がある刻印は納期も長くコストも高いため、製品単価も高くなってしまいます。刻印金型を作成したとしてもやはり納期と金型費がかかり、製品単価は安くなってもイニシャル費が高くなってしまいます。

→解決事例を見る

-

板材・箱モノは、絞り加工(ダイレスフォーミング)を用いて強度向上

【Before】

板材や箱モノに高い強度を求める場合、部品を追加したり、接合方法・板厚の変更をすることが一般的です。しかし、そのような方法で強度を持たせると、加工コストは高くなってしまいます。 実際に当社のお客様からも、板厚による強度アップ以外に、加工コストを抑えた加工方法はないかと相談をいただきます。

→解決事例を見る