コストダウンを実現する加工図面の書き方

投稿日:2025年07月11日

精密板金加工において、読みやすく正確な図面を書くことは非常に重要です。図面が分かりにくいと、仕様確認の際に設計側も製造側も時間がかかり、ミスや不良の発生リスクが高まります。

逆に、読みやすく工夫された図面であれば、双方の確認時間が短縮され、不良も減少し、最終的にはコストダウンにつながります。

そこで本記事では、「コストダウンを実現する加工図面の書き方」と題しまして、具体的にどんなポイントに気をつけて加工図面を書く必要があるのかをご紹介します。

コストダウンを実現する加工図面の書き方

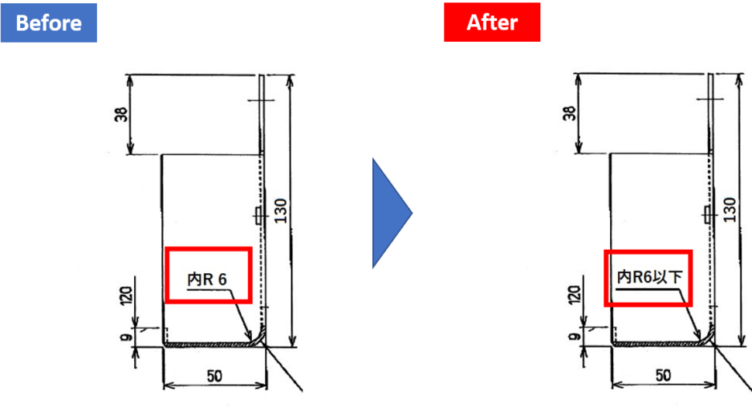

ポイント①:不要なR指示を削除する

板金加工の図面では、下記のように、コーナー部分に「内R6」などのR(半径)指示が記載されていることがあります。しかし、このように細かくRを指定すると、使用できる金型が限定され、結果としてコストアップにつながる場合があります。

特殊な理由がない限り、「内R6以下」といった最低限のR指示にとどめることを推奨します。多くの場合、板厚や加工方法から内R1~2程度で自然に加工されることが多く、問題は発生しません。無駄なR指示を省くことで、製造工程をシンプルにし、コストダウンが可能になります。

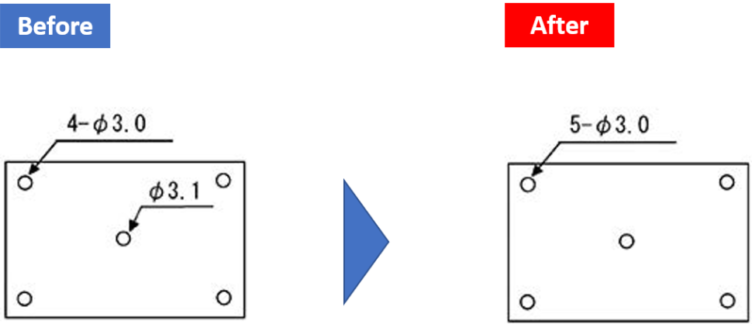

ポイント②:半抜きや穴の寸法を統一する

1枚の図面に、異なる寸法の半抜きや穴が複数指示されている場合、金型交換の頻度が増し、加工時間が長くなります。また、金型交換は作業ミスや手待ち時間の原因にもなるため、コストにも大きく影響します。

可能な限り穴の寸法を統一することで、使用する金型数を減らし、段取り工数を削減することが可能です。穴の一般公差は±0.1mmであることを考慮すれば、多少の統一でも機能上問題ないケースが大半です。さらに、検査工程でも使用する治具が統一されるため、検査工数も削減でき、結果的にコストダウンにつなげることができます。

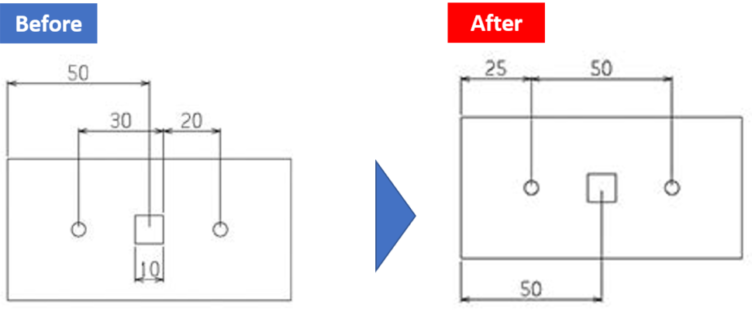

ポイント③:穴基準や形状基準ではなく端面基準による製図作成を行う

図面作成時に、穴や形状基準で設計すると、実際の検査時にはすべての寸法を計算し直す必要があり、時間と工数の増加や、計算ミスが発生し、不良品が流出するリスクも高まります。

そのため、一般的な検査器具で簡単に測定できる「端面基準」で図面を作成すると、寸法確認もスムーズに行うことができます。また図面もわかりやすくなりミスも減るため、不適合品の流出を防ぐことができます。

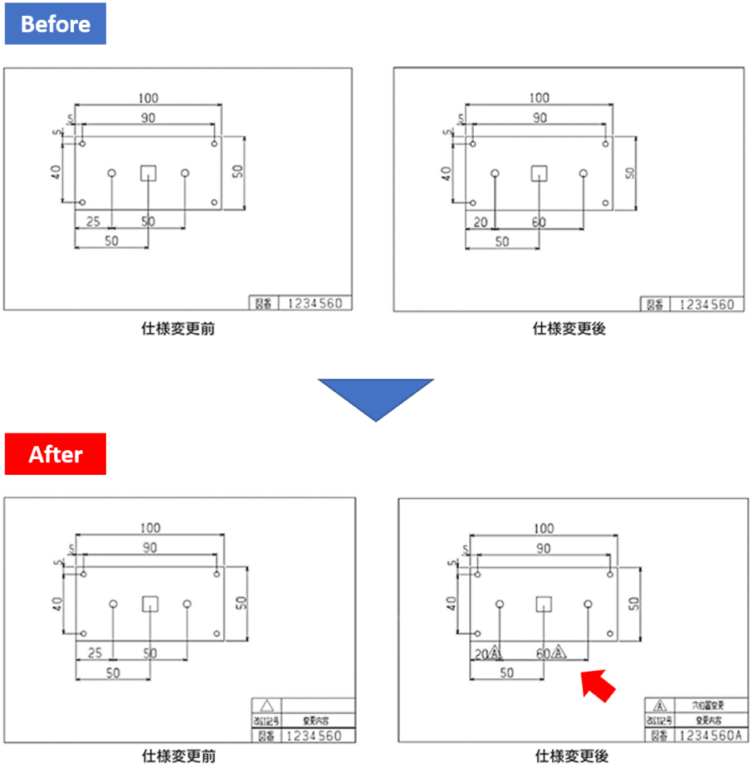

ポイント④:設計変更の履歴を残すことによって、間違いを防ぐ

リピート品などのわずかな仕様変更時に、設計図に改定履歴や改定記号が記載されていないと、製造側では一から図面をチェックする必要があり、時間とコストがかかります。

改定履歴や改定記号を明確に残しておくことで、変更箇所の確認だけで済むため、見積までの工数を削減でき、結果としてコストダウンにつながります。

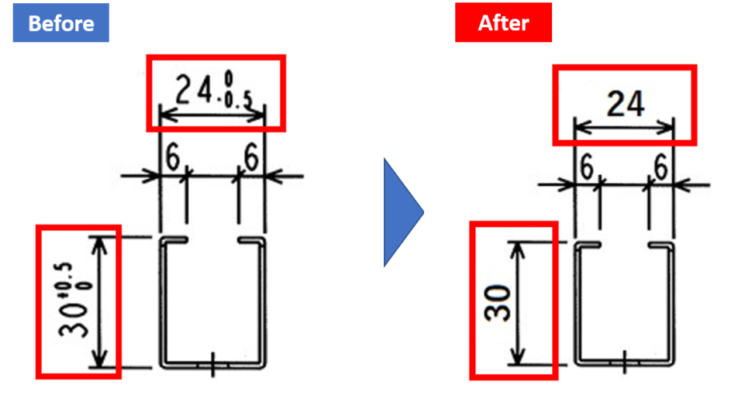

ポイント⑤:不要な個別公差を削除する

板金加工の図面では、寸法に対して個別公差を指定するケースがあります。しかし、実際には一般公差で十分な箇所にも個別公差が指定されていることがあります。

個別公差を指定すると、一般公差と比較して加工コストが大幅に上がってしまうことがあります。そのため、一般公差よりも厳しい個別公差を設ける場合には、その必要性を吟味することが求められます。不必要であれば個別公差を削除することで、コストダウンが期待できます。

設計段階でのコストダウン提案も精密板金ひらめき.comにお任せください!

いかがでしょうか。今回の記事では、「コストダウンを実現する加工図面の書き方」についてご紹介をさせていただきました。

精密板金加工において、設計段階でのちょっとした工夫や配慮が、製造コストや品質に大きな影響を与えます。精密板金ひらめき.comを運営するCREST PRECISIONでは、高品質な製品づくりだけでなく、当社のノウハウを活かしたVA提案を行っております。

様々な業界向けの精密板金の設計・製作を手掛けてきた豊富な実績と長年培ってきたノウハウをもとに、ご要望に合わせた高品質な製品をご提供いたします。

高精度な板金加工及びコストダウンについてもお気軽にご相談ください。