精密板金加工製品のコストを決定する要因

精密板金加工による製品を含め、いわゆる工業製品は様々な要素によってコストが決定します。そのコストを決定する要因は、大きく下記の4点に分けることができ、それぞれを考慮した上で設計を行うことが、精密板金におけるコストダウンに繋がります。

1.イニシャルコスト

一般的な板金、いわゆるプレスブレーキによる曲げや溶接ではイニシャルコストは殆ど掛かりませんが、絞りなどを行う際には基本的に金型が必要になります。

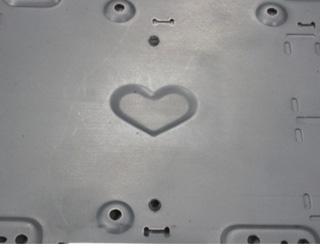

こうした場合は大きなイニシャルコストを必要としない簡易金型(ダイレスフォーミング)を採用できるような設計を行うと、金型にかかるイニシャルコストを抑えることができます。

関連するVA事例

>> 関連事例一覧はこちら

2.材料

2点目に、材料によるものが挙げられます。例えば精密板金では定尺と言われる決まった板の寸法がありますが、これを考慮して設計すればコストを抑えることができますし、さらに鉄とステンレスなど材質によっては定尺のサイズが異なるので、設計する際にはこのポイントを事前に織り込んでおくことが必要です。

関連するVA事例

>> 関連事例一覧はこちら

3.加工方法

次は曲げ・溶接などの加工方法です。精密板金で用いる材料には、板厚や材質によって曲げ限界に相違があったり、あるいは溶接しにくい構造や、グラインダーなどの溶接後の仕上げが必要になるような構造で設計を行うと、加工ができない、加工はできるが時間がかかりコストアップになる、といったことに繋がります。基本的には溶接はなるべくしないように設計することがポイントです。

関連するVA事例

>> 関連事例一覧はこちら

4.組立

精密板金加工による製品のコストダウンを追求するためには組立作業性を考慮した上で設計を行うことが必要です。図面上で描くことはできても、実際の組立の現場ではスパナを回すことができない、あるいは部材同士が緩衝して組みたてることができないといったことが発生することもしばしばあります。組立に要する作業時間と加工時間を合わせてトータル作業時間を低減させる設計を行うことがポイントです。