ホッパー・シュートの設計で押さえておくべきポイント

投稿日:2025年06月05日

ホッパー・シュートを設計する上で、製品・材料がスムーズに搬送できるかが重要になります。

「コンタミが発生してしまった…」

「残留物が残り、清掃が大変…」

といった事態を避けるために、設計者が押さえておくべきポイントがいくつかあります。

そこで今回は、「ホッパー・シュートの設計で押さえておくべきポイント」と題しまして、

「どんな点に注意して」「どんな加工で製作するべきか」などを当社の事例とともにご紹介いたします。

ポイント①:対象物がスムーズに出るような構造・表面品質を検討する

ホッパー・シュートの設計で重要なことは、対象物をスムーズに排出し、残留しないようにすることです。そのための構造設計のポイントとして、対象物が残留しやすい、角部や隙間、ポケットを極力作らない設計や最適な傾斜角度などの条件設定を行う必要があります。

また、特に表面品質が求められる用途で使用する場合は、上記の構造に加え、600番以上の仕上げ加工の指示を行うこともポイントです。表面仕上げについては、一般的に400番仕上げが標準とされていますが、600番以上の仕上げを施すことで、よりスムーズな材料の搬送ができ、コンタミの防止に繋がります。

ポイント②:極力溶接を行わないような構造を検討する

可能な限り溶接箇所を減らすことで、結合部の段差を無くし、溶接時の熱による製品の歪みを最小限に抑えることができます。その結果、製品の品質向上につながり、搬送物の残留を抑制できます。また、溶接個所を減らすことで、溶接工程を省くことができるため、最終的なコスト削減にもつながります。

溶接箇所を減らすためには、一体構造を検討することが必要です。ホッパー・シュートは、通常、複数の部品構成が必要で、溶接を行う必要がありますが、例えば1枚の板で曲げ加工を行うことで、溶接部を極力減らすことができます。但し、高精度な曲げ加工が求められるため、依頼時には注意が必要です。

ポイント③:どんな形状を作ることができるのかを押さえておく

ホッパー・シュートの製作を依頼をする際には、板金加工業者がどこまで要望を満たした加工ができるかを見極める必要があります。シュートの場合は、搬送経路に合わせてねじれ加工を加えたり、ホッパーの場合は、傾斜部と排出用のパイプ部が異形形状になっていたりと用途に合わせた複雑形状の設計が必要になるため、設計仕様を満たす製品づくりができるかが重要です。

また、上述のような複雑形状の場合は、設計時に加工性を考慮することも必要です。例えば、ホッパーの底面やシュートの湾曲部など、加工が難しい箇所の溶接後に、結合部の仕上げ加工が必要な場合、工具が入るスぺースがあり、問題なく仕上げ加工ができるかなども併せて考慮した設計も重要になります。

当社のホッパー・シュート事例をご紹介!

当社では、お客様のご要望に沿ったホッパー・シュートの製作を行っております。下記にて当社の製作事例の一部をご紹介いたします。

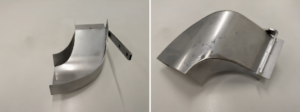

事例①:曲げ加工+ねじれ加工による複雑形状のシュート事例

当社では、下記のような複雑形状の製作にも対応が可能です。

本製品では、ねじれ形状をつくるために、2つの側面と底面の3面を曲げ加工をした後に、ねじれ加工を施しています。このような製品を製作する場合、通常、複数の部品構成が必要ですが、本製品の製作にあたり、1枚の板での製作をしてほしいとの要望があったため、Rの内外で長さを調整をして加工をしております。

事例②:溶接個所の段差をなくした円錐状ホッパー

こちらは、射出成形機向けのホッパー(円錐状)の製作事例です。

円錐状のため分割箇所が多く、図面指示通りの形状を保つには、歪みを最小限に抑えた溶接や、ホッパー内に投入する材料の詰りにも考慮する必要がありました。溶接をすると、内面のつなぎ目の箇所に少し段差ができるため、溶接箇所の仕上げを行い納品しました。

事例③:結合部が滑らかなホッパー製作

当社では下記のような、結合部を滑らかにした製品製作を行っております。

このシュートは板厚1.5mmのSUS304を用いて、TIG溶接で製作したものです。

板厚も1.5㎜と薄いので溶接熱の影響を受け易いため、高い溶接技術が必要とされます。あえて、肉盛り形状にし、結合部分の段をなくすためにTIG溶接を採用しています。 内面は、引っかかりのない滑らかな仕上げ加工を施しています。

ホッパー・シュートに関するご相談は、精密板金ひらめき.comまで!

いかがでしょうか。今回の記事では、シュート・ホッパーを設計する上でのポイントについてご紹介をさせていただきました。

「こんな形状のホッパー・シュートの製作はできるだろうか?」とお考えの方はお気軽に当社にご相談ください。

精密板金ひらめき.comを運営するCREST PRECISIONでは、様々な業界向けの精密板金の設計・製作を手掛けてきた豊富な実績がございます。長年培ってきたノウハウをもとに、ご要望に合わせた高品質な製品をご提供いたします。