板金加工への工法転換事例特集!

投稿日:2022年09月15日

はじめに

現状の工法にお悩みを抱えている方は多くいらっしゃるのではないでしょうか。

当然のことながら、お客様が抱えているお悩みや加工条件等により最適な加工方法は異なります。

当社では、現状の工法にお悩みを抱えている方に向け、板金加工への工法転換提案を行うことが可能です。

実際に、板金加工への工法転換提案により、コストダウン、納期短縮等を実現した事例が多々ございます。

そこで、今回は、当社がこれまで対応してきた他工法から板金加工への工法転換事例を特集します。

是非、最後までご確認ください。

他工法から板金加工への工法転換によりコストダウン・納期短縮を実現した事例をご紹介

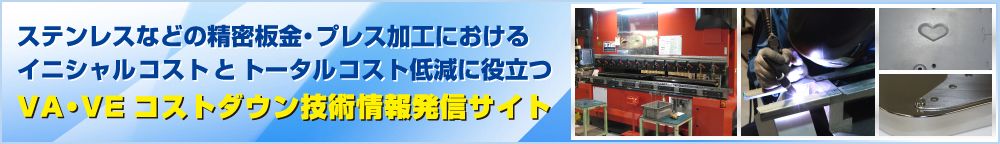

事例1. 『切削加工』から『板金加工』への工法転換によりコストダウン・軽量化

上図は真鍮を使った切削加工品です。強度面の問題からこれまでは真鍮のソリッドから削りだす、いわゆる機械加工品にて設計・製作を行っていました。しかしながら、切削加工は精密な加工ができる反面、余分な材料を購入しなければならない上に加工コストが高くなるので、コストダウンを行う際にも限界があります。

金属などのソリッドから削りだす切削加工品から、精密板金製品に置き換えることができれば大幅なコストダウンを行うことができます。当事例では、材質をまず真鍮からステンレスに置き換え、さらに工法を機械加工から精密板金加工に切り替えることで、軽量化とコストダウンを実現することができました。

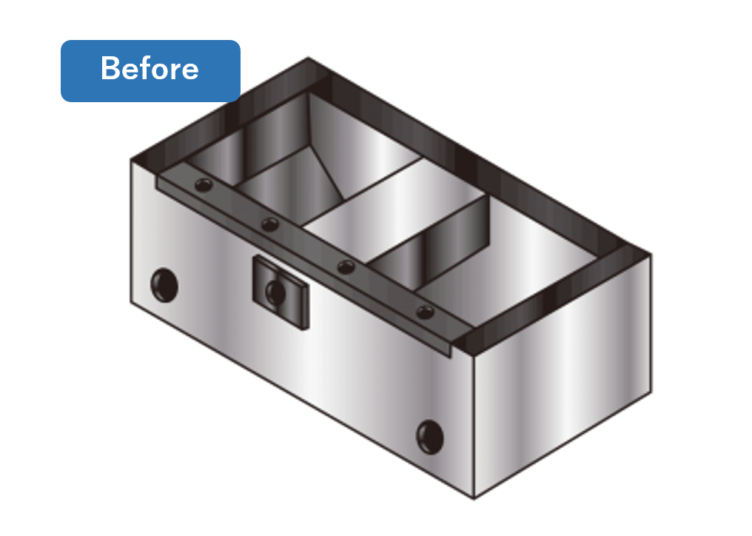

事例2.『鋳物+フライス加工』から『板金加工』への工法転換により、コストダウン・リードタイム短縮

上図の製品は、従来アルミ鋳物へのフライス加工により製作されておりました。当工法は、数量が多い場合に最適な加工方法です。しかし、当工法では、型が必要となり、型製作のみで2か月の期間を要する場合があります。そのため、ロット数が少ない場合や製作を急いでいる場合、この加工方法を選定することは適切とはいえません。

数量が2,3個など非常に少ない場合は、板金加工が最適となります。板金加工へ工法転換することにより、短納期(4週間程度)且つ、低コストで製造することが可能です。また、鋳物で製造する前の試作の加工方法としても、板金加工を活用することが可能です。ただし、製品に求められる強度をクリアできるかしっかりと吟味する必要がありますので、注意しましょう。当事例では、板金加工への工法転換により、納期を約4週間短縮することができ、また、コストダウンも併せて実現することができました。

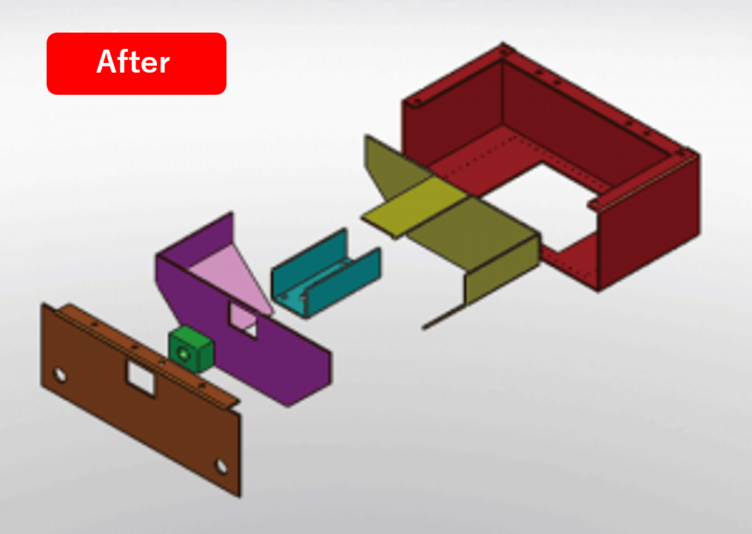

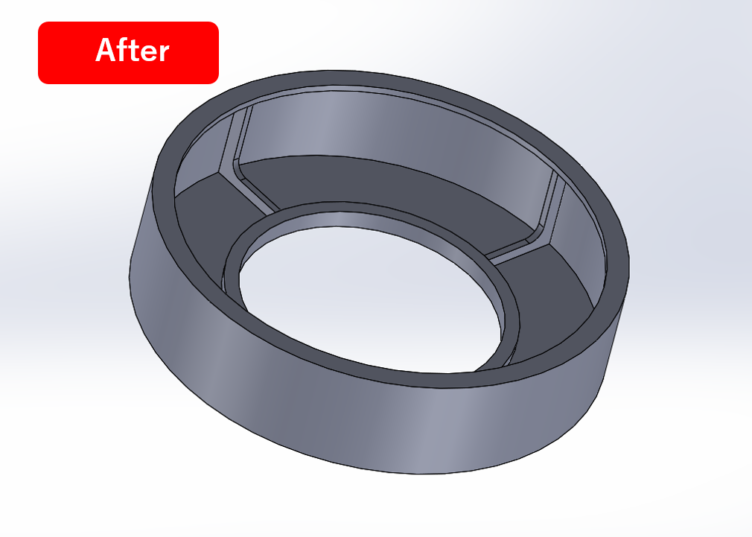

事例3. 『プレス加工』から『板金加工』への工法転換によりコストダウン

![]()

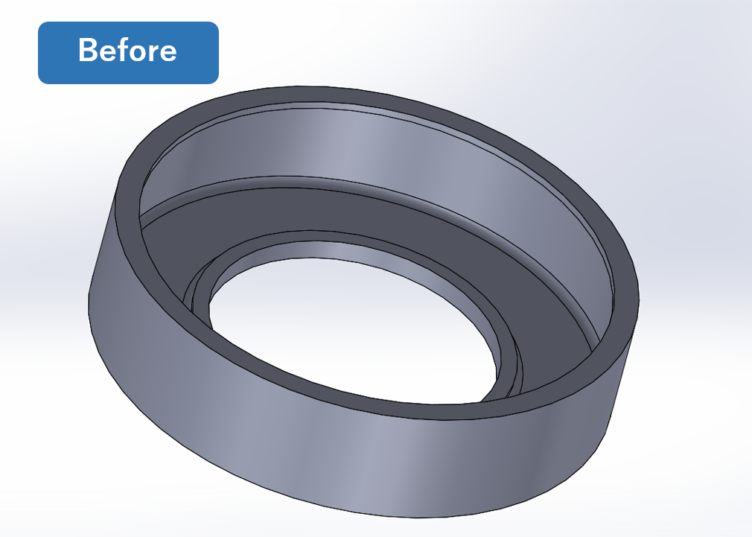

プレス加工は、厳しい要求精度に対応することができますが、金型が必要となるため、ロット数が多い場合に最適な加工方法といえます。しかし、ロットが少ない場合は、金型費用を考慮すると加工コストが非常に高くなってしまいます。

![]()

このような場合、プレス加工から板金加工へ工法転換をすることで、コストダウンにつながります。ただし、上述の通り、プレス加工は板金加工よりも高度な精度を実現できる加工方法であるため、工法転換の際には板金加工で製作できる精度・製品形状であるか、しっかりと吟味する必要があります。当事例では、この条件をクリアしていたため、板金加工への工法転換を行い、大幅なコストダウンを実現しています。

現状の工法にお悩みをお持ちの方は、板金加工への工法転換をご検討されてみてはいかがでしょうか?

いかがでしたでしょうか。今回は、他工法から板金加工への工法転換事例を特集しました。現状の工法にお悩みをお持ちの方は、板金加工への工法転換をご検討されてみてはいかがでしょうか。精密板金ひらめき.comを運営するCrestPrecisionでは、長年培ってきたノウハウをもとに、設計者様に対してコストダウンや納期短縮のために、工法転換を含む様々なVA・VE提案を行っています。この豊富な知見を活かし、お客様の求める製品のローコスト設計を実現します。