切削加工品のコストダウンを実現する、精密板金加工への工法転換とは?

投稿日:2026年02月16日

「切削加工品を使っているが、何とかコストを下げられないか…」

といったお悩みはございませんでしょうか。

切削加工品は、高強度であり、かつ高精度で加工できます。その一方で、材料を切削するという加工方法上、材料の歩留まりが悪く、加工時間の短縮にも限界があり、板金加工と比較して、コストがかかりがちです。特に、材料費が高い場合はその影響が顕著になり、小手先の作業改善レベルでは大幅なコストダウンは難しくなります。

しかし、あるポイントを押さえることにより、切削加工品から精密板金製品への転換によって、コストダウンを実現することができます。

そこで本記事では、コストダウンを実現する「精密板金加工への工法転換」について、当社のご提案事例を交えながら解説いたします。

切削加工品のコストダウンを実現する、精密板金加工への工法転換のポイント

上述のように、切削加工品は強度や精度に優れる反面、コストダウンの余地が少ないのが実情です。一方で、精密板金の場合は、切削加工品ほどの強度はありませんが、構造を工夫することで、強度を確保し、切削加工品よりもコストを抑えることができます。

精密板金への工法転換によって、コストダウンを実現するためには、設計段階で下記2つのポイントを押さえることが重要です。

ポイント①:板厚の調整・リブでの補強などを行い、必要な強度を確保する

切削加工から精密板金加工に変更する場合、どうしても強度は落ちてしまいます。

そのため、まずは必要な強度を確保できるか検討し、例えば

「板厚を厚くする」

「リブを入れて補強する」

「絞り加工で強度を高める」

などの対策を行うことが必要です。

ポイント②:必要な機能の最適化・集約によって、コストを低減する

精密板金製品への転換を検討する際に重要なのは、「機能の最適化」を行うことです。そのため、まずは用途や使用環境に応じて、必要な機能を把握することが重要です。

「本当にそこまでの精度や強度が必要なのか?」を確認し、オーバースペックになっている箇所や必要な機能を明確にした上で、「どのような機能を持たせるか」「精密板金への置き換えが可能か」を検討します。

▼機能の絞り込みよる工法転換の提案例はこちら▼

また、板金加工では、「機能の最適化」以外にも、複数の機能を1つの部品に「集約」することによって、部品点数を削減することが可能です。

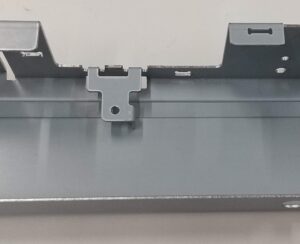

例えば、ブラケットなどの切削加工品と、周辺部品のステーやクリップを、1つの精密板金部品として一体化して加工することもできます。これにより、全体の部品点数を削減でき、部品管理コストの削減も可能です。

ただし、すべてにおいて部品を一体化すれば良いわけではございません。

無理に一体化して形状が複雑になりすぎると、専用金型が必要になる、材料の歩留まりが悪化するなど、かえってコストが上がってしまうことがあります。

「切削加工から板金加工への工法転換は可能か」

「どこまで一体化し、どこから分割するべきか」

の判断は、コストと品質のバランスを考慮する必要がありますので、設計段階からご提案できる精密板金メーカーへ相談しましょう。

切削加工からの工法転換によるコストダウン事例

事例①:切削加工からレーザー加工への工法転換でのコストダウン

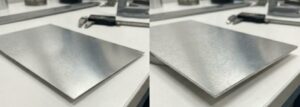

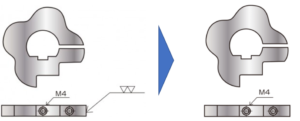

図2. 切削加工からレーザー加工への工法転換

図2左図では、ワークの側面の面粗度が、機械加工を前提とした「▽▽」の指示が入っています。この場合、機械加工で仕上げる以外に方法がなくなるので、コストダウンを行うにも限界が生じます。

しかし、用途を確認すると高い面粗度が必要なかったため、図2右図のように機械加工からレーザー加工に切り替えることで大幅なコストダウンを実現することができました。

事例②:『鋳物+フライス加工』から『板金加工』への工法転換によるコストダウン

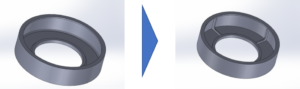

図3. 『鋳物+フライス加工』から『板金加工』への工法転換

元々、アルミ鋳物へのフライス加工により製作されておりました。この工法は、数量が多い場合に最適な加工方法ですが、この場合、型が必要となり、型製作のみで2か月の期間を要する場合があります。そのため、ロット数が少ない場合や製作を急いでいる場合、この加工方法を選定することは適切とはいえません。

もし数量が2,3個など非常に少ない場合は、板金加工が最適です。板金加工への工法転換により、短納期且つ、低コストで製造することができます。

ただし、製品に求められる強度をクリアできるかしっかりと吟味する必要がありますので、注意しましょう。

事例③:簡易金型(ダイレスフォーミング)による絞り加工への置き換えによるコストダウン

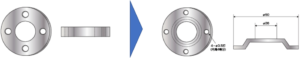

図4. 簡易金型(ダイレスフォーミング)による絞り加工への置き換え

図4左図は、軸部分に高さが必要であることから、機械加工品を前提として設計されたものです。単純な形状であるためこのままではこれ以上コストダウンを行うことができません。

しかし、単純な形状でそのままではコストダウンが不可能な部品でも、用途を把握できればコストダウンを行うことができます。この部品に必要な機能は軸部分に高さが必要であること、および円周上の4 点で固定することの2 点でした。このようなケースでは、図4右図のような簡易金型(ダイレスフォーミング)を用いた精密板金製品に置き換えることが可能となり、大幅なコストダウンが可能です。

現状の工法にお悩みをお持ちの方は、板金加工への工法転換をご検討されてみてはいかがでしょうか?

切削加工品から板金加工品への工法転換ができれば、コストダウンや納期短縮を実現できます。しかし、製品として形にするには、工法や加工限界を深く理解した設計が必要です。

当社は豊富な新規試作実績によるノウハウがあり、設計段階から、コストダウン提案や機能性を高める提案を行うことが可能です。

「切削加工品から板金加工品への転換を検討したい」「もっとコストを下げられないか」

など精密板金加工で何かお困りのことがございましたら、お気軽に当社までご相談ください。