精密板金の試作コストを抑える設計上のポイント

投稿日:2025年08月18日

人件費や材料費の上昇に伴い、精密板金の加工コストは年々高騰しており、限られた予算の中でいかに高品質な部品を設計・製作するかが喫緊の課題となっています。

とはいえ、量産段階でのコストダウンは難しく限界があります。そのため、「試作段階」での工夫が、製品開発全体におけるコストダウンのカギとなります。

そこで今回は、「精密板金の試作コストを抑える設計上のポイント」と題しまして、精密板金の試作コストを抑えるために、設計段階で押さえるポイントをご紹介します。

精密板金の試作コストを抑える設計ポイント

ポイント①:分かりやすい加工図面で試作スピードを上げる

「材料費」や「加工費」だけではなく、「試作開発にかかる時間」も試作コストに直結します。曖昧な指示が含まれている図面や読み取りづらい図面では、加工内容の確認や再設計が必要となり、納期が遅れるだけでなくコスト増にもつながります。

そのため、「意図が正しく伝わる分かりやすい図面」を心がけることで、加工時間が短縮され、結果的にコストを抑えることができます。

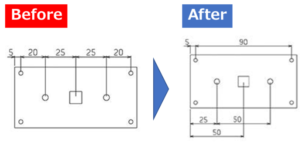

上記のような加工図面の書き方はいくつかポイントがありますが、例えば、下記のように、「絶対寸法と相対寸法を上手く組み合わせて読みやすい製図を作成」することで、読み取りミスや無駄な手間を省くことができます。

図1. 絶対寸法と相対寸法を上手く組み合わせて読みやすい製図の例

>>「絶対寸法と相対寸法を上手く組み合わせて読みやすい製図」の詳細はこちら

上記のBeforeのような寸法指示では、計算や累積公差による誤差のリスクが高まり、加工・検査の手間やコストが増加します。一方で、絶対寸法と相対寸法を適切に組み合わせた図面(After)にすることで、寸法の読み取りが容易になり、加工ミスや作業時間の削減につながります。特に穴ピッチなど、関連性のある寸法には相対寸法を用いることで、作業効率が向上し、全体の製造コスト低減を実現することができます。

当社では、初回打ち合わせの段階から、上記のように最適な図面および加工方法についてご提案が可能です。

ポイント②:必要十分な構造設計でコストを抑える

精密板金の試作では、構造設計の工夫によって加工工程を削減し、コストダウンを図ることができます。そのために、特に下記を押さえる必要があります。

歪みやすい箇所は曲げ加工を入れて補強する

板金部品は、板厚が薄いほど加工中にひずみやすくなります。強度確保のために、補強板を追加することもありますが、コスト増につながります。リブ加工など、曲げを入れることでコストを抑えながら補強することができます。

エッジ処理が必要な場合、へミング曲げで強度を向上させ、かつ工程を省く

外観品質や安全性を考慮してエッジ処理が必要な場合、ヘミング曲げ(板を折り返す処理)を採用することで、構造上板厚を2倍に出来るなど、強度を向上させることが可能です。また、追加パーツや研磨工程を省くことができます。

溶接ビード(脚長)を活用して、強度を高め、追加部品を減らす

補強板や取り付け部品を追加する代わりに、「溶接ビードそのものをリブや支持材のような役割で使う」といった、溶接ビードを活用して強度を持たせる構造設計にすると、部品点数や組立工数を減らせ、全体コストの削減に貢献します。

この考え方は大型構造物で多く使用されますが、薄板などの精密板金においても、ビード配置や脚長で効率的に剛性を出すことで、結果的にコストダウンに繋げることができます。

ポイント③:ねじ止めが必要な場合、様々な工法から検討する

板金部品にねじ止め構造が必要な場合、工法がコストに直結します。以下は、溶接を含め、各工法の概算コスト比率です。

表1. 工法ごとの概算コスト比率

|

工法 |

タップ |

バーリング |

圧入ナット プロジェクション溶接 |

ナット溶接 |

| コスト比率 | 1 | 1.2 | 6 | 8 |

※タップ加工を1とした場合

製品や加工条件によっても異なりますが、溶接方法・加工方法の選定一つで、8倍のコスト差が生じることがあります。

例えば、「ナット溶接」から「プロジェクション溶接」へ変更するだけで大きくコストを削減できます。さらに、より安価な方法として、溶接から「バーリング」や「タップ」へ変更することで、部品点数を削減し、作業性も向上します。このように、ねじ止め構造が必要な場合、設計時に加工方法の転換ができないかを検討することも重要です。

その他、溶接距離を短くする・ピッチを変える・リベット併用で補強するなどの溶接箇所を減らす工夫もコストの削減につながります。

試作段階でのコストダウン提案も精密板金ひらめき.comにお任せください!

今回は、「試作スピードを上げる」「構造設計の工夫」「工法検討」という3つの観点から、精密板金の試作コストを抑える設計上のポイントをご紹介しました。

これらのポイントを設計段階から意識しておくことで、試作からコストダウンを実現した製品づくりを行うことができます。特に、図面完成前にご相談をいただくことで、加工性・コストバランスを踏まえた具体的な改善提案が可能です。

精密板金の試作やコストダウンにお悩みの方は、ぜひお気軽にご相談ください。