精密板金の設計段階で知っておくべきこと【材質変更編】

投稿日:2024年11月08日

精密板金において、製品品質や仕様をそのままで、コストを下げたいと考えられる方は多いかと思います。

一般的には、コストダウンを検討する場合、設計を変更し加工方法を工夫するか、使用する材質を変更することによってコストダウンを図ることがあります。

当社のお客様からも、「製品品質や性能を落とさずにコストダウンしたい」との声を多くいただきます。

そこで今回の記事では、特にお客様からのご相談が多い「ステンレスからの材質変更によるコストダウン方法」についてご紹介いたします。

精密板金の設計段階で知っておくべきこと【加工可否編】と題した記事も紹介しておりますので、ぜひご覧ください。

精密板金にステンレス材が選定される理由

精密板金においてステンレスが選定される理由の一部を紹介します。

・高い外観品質が求められる製品

・食品機械部品

・半導体関連製品 等

もちろん、上記以外の場合でもステンレスは、耐食性や見た目においても優れているため様々な製品に使用されることがあります。

しかし、材料費は鉄やその他材質(アルミ、ZAM 等)と比較すると、どうしても高くなってしまうためコストダウンを検討されている方は、原価削減の観点から材料の見直しをする必要があります。

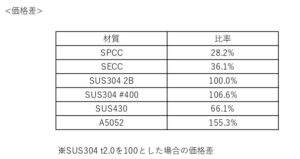

よく使用されるSUS304(t=2.0)を100とした場合の材質ごとの材料価格差を下記表にまとめております。

下記表の通り、SPCCやSECCと比較するとステンレス材はかなり高くなることが分かります。

ステンレス製品の材質変更によるコストダウンを実現した事例

実際にステンレス製品から材料変更を実施し、コストダウンができる事例を紹介いたします。

①ステンレスから鉄(SPCC、SECC)+塗装に変更する

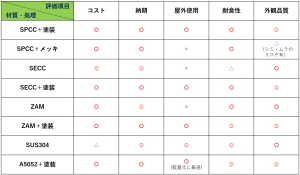

上記の表では、各材質ごとにコスト・納期 等を比較して紹介しております。

図の通り、鉄(SPCC、SECC)+塗装を採用することで、製品コストを抑えた上で、ステンレスと変わらない耐食性や外観品質を出すことが可能です。

製品コストを抑えた上で、屋外で使用したい場合は、「SPCC+塗装」、屋内で使用をしたい場合は、「SECC+塗装」へ変更することを推奨します。

それにより材料費は削減できますが、塗装費はプラスでかかるため、その上で検討いただければと思います。

>>板金筐体設計・製作における、材質選定のポイントの詳細はこちら

②サイズが大きいステンレス製筐体の材質を鉄に変える

サイズが大きいステンレス製筐体を鉄に変更することで、材料費を大幅に削減することが可能です。

例えば、1m×1mのステンレス製筐体を鉄に変更した場合、材料費は約30%削減でき、製品の大きさが増すほどコストダウン効果も拡大します。

ただし、材質変更により板厚や強度が変わることがあるため、設計段階で慎重な検討が必要です。

当社では、製品仕様に合わせた最適な板厚をご提案し、コストと品質のバランスを両立した製品作りをサポートします。

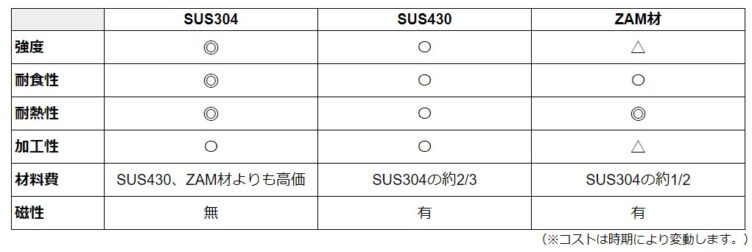

③SUS304からSUS430に材質変更しコストダウン

どうしてもステンレスから変更したくないと言う方は、SUS304からSUS430に材質変更をすることを推奨します。

上図のように、ステンレス系の材質であるSUS430の材料費は、SUS304の約2/3程度となります。

ただ、SUS304よりも強度、耐食性、耐熱性はやや劣るといえます。

一方で、加工性は大きく変わらず、同水準の精度で製品を製作することが可能です。

求められる材質特性をクリアできる場合は、同じステンレスのSUS430を使用することで、材料費の削減につながります。

このように、既存の製品の材質をステンレスから材質変更をすることで、加工コストの削減が可能になります。

当社では、設計段階からのVAVE提案も積極的に行っておりますので、ぜひご相談ください。

精密板金の設計段階でのお悩みは、精密板金ひらめき.comにお任せください!

いかがでしたでしょうか。

今回は、精密板金の設計段階で知っておくべきこと【材質変更編】として紹介をしました。

精密板金において設計段階でお困りごとがあれば、当社にご相談いただけますと非常に嬉しいです。

精密板金ひらめき.comを運営するCrest Precisionでは、精密板金の設計・製作を手掛けてきた豊富な実績がございます。

また、溶接やリベット等の最適な結合方法の検討や、求められる強度に考慮した材料・板厚の選定など、お客様のご要望に合わせた提案も行っております。